دليل شامل من المظهر إلى الأداء - تجنب أخطاء الجودة في المشتريات

في مجالات مثل المعدات الميكانيكية وهندسة البناء وصناعة السيارات، ترتبط جودة البراغي ارتباطًا مباشرًا بسلامة وموثوقية الهيكل العام. بصفتنا شركة مصنعة للبراغي بخبرة مهنية تمتد لعشرين عامًا، لخّص مصنعنا خمسة معايير أساسية لتقييم الجودة لمساعدة العملاء على تحديد المنتجات عالية الجودة بسرعة.مساميروتقليل مخاطر المشتريات.

1. الفحص البصري: خط الدفاع الأول.

1. معالجة السطح

- مسامير عالية الجودة: طلاء متساوي بدون فقاعات، لون متناسق (على سبيل المثال، أبيض فضي لـمطلي بالزنك، رمادي غير لامع لـ Dacromet).

- علامات ذات جودة منخفضة:بقع الصدأ، أو المناطق غير المطلية، أو اختلافات اللون الواضحة.

2. دقة الخيط

- معيار مؤهل:ملف خيط واضح، لا توجد نتوءات أو تشوهات، معدل نجاح 100% في اختبارات مقياس Go/No-Go.

- نصيحة احترافية:اخدش الخيوط برفق باستخدام ظفرك - جودة رديئةمساميرقد يتشوه أو يتساقط منه رقائق معدنية.

2. دقة الأبعاد: ضمان القياس الرقمي

- المعلمات الرئيسية:عرض الرأس، قطر خطوة الخيط، استقامة الساق.

- أدوات الاختبار:

- التفتيش الروتيني: الفرجار الرقمي (الدقة: 0.01 مم).

- متطلبات الدقة العالية: المقارنات البصرية (الخطأ ≤ 0.005 مم).

دراسة الحالة:واجه أحد العملاء فشلاً في التجميع بسبب انحراف قدره 0.1 مم فيالترباسسمك الرأس - تم حله بعد اعتماد عملية التفتيش الكاملة لدينا.

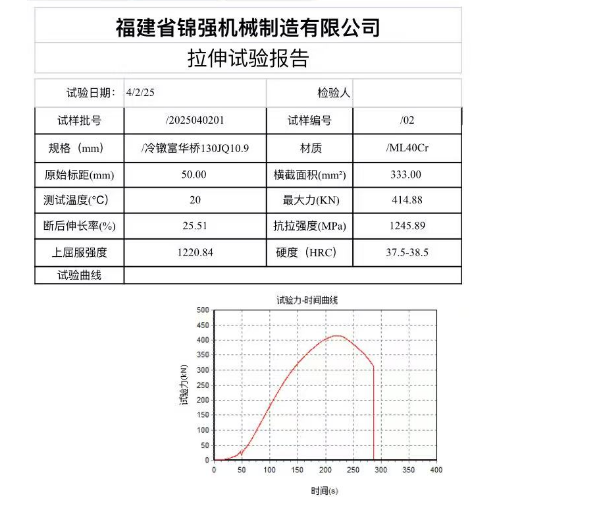

ثالثًا، الخواص الميكانيكية: اختبار معملي

| عنصر الاختبار | المعيار (مثال للصف 10.9) | مخاطر الفشل الشائعة |

| قوة الشد | ≥800 ميجا باسكال | كسر الترباس |

| قوة الخضوع | ≥640ميجا باسكال | تجريد الخيوط |

| صلابة | لجنة حقوق الإنسان 22-32 | التشقق أو التشوه الهش |

ملاحظة: نحن نقدم تقارير اختبار الطرف الثالث (بما في ذلك منحنيات الإجهاد والشد) لكل دفعة.

四،مقاومة بيئية خاصة

- اختبار رش الملح

- طلاء الزنك القياسي: ≥72 ساعة بدون صدأ أحمر.

- طلاء داكروميت: ≥500 ساعة بدون صدأ أبيض.

2. هشاشة الهيدروجين (البراغي عالية القوة)

- - اختبار الكسر المتأخر (تحمل الحمل لمدة 200 ساعة).

五、 الشهادات والتتبع: ضمان الجودة غير المرئي

- الشهادات:ISO 9001، IATF 16949 (السيارات)، EN 15048 (الفولاذ الهيكلي).

- إمكانية التتبع:أرقام الدفعات المميزة بالليزر لتتبع دورة الحياة الكاملة.

وقت النشر: 6 يونيو 2025